Innovationsprozesse in der Medizintechnik: Wie der 3D-Druck eine ganze Branche verändert

In der Produktion von Bauteilen und Prototypen setzen Industrieunternehmen vermehrt auf Entwicklungsprozesse mit 3D-Druck Technik. Damit einher geht auch die Digitalisierung in der Medizintechnik. Auch wenn die Entwicklung insgesamt oft nur kleinere Bauteile betrifft und der Weg aus der Nische eher mittel-langfristig zu sehen ist, nimmt die Dynamik zu. Was ist der aktuelle Stand im Bereich Medizintechnik? DTO klärt auf.

Sich in dem Markt des 3D-Drucks zurechtzufinden ist gar nicht so einfach, da es mittlerweile sehr viele Anwendungsverfahren gibt und darüber hinaus viele Synonyme, die diese Verfahren beschreiben: Der Überbegriff für 3D-Druck Verfahren wird gemeinhin als additive Fertigung bezeichnet. Und hier geht es auch schon los. Unter diesem Begriff lassen sich bereits mehrere Unterbegriffe und Verfahren subsumieren.

Die bekanntesten Verfahren kurz erklärt:

- Fused Deposition Modeling (FDM)

- Stereolithografie (SLA)

- Selektives Lasersintern (SLS)/Selektives Laserschmelzen (SLM)

- Digitale Lichtverarbeitungstechnologie (DLP)

Fused Deposition Modeling (FDM)

Beim Fused Deposition Modeling (FDM) wird ein Kunststofffaden (Filament) erhitzt und durch eine Düse auf Position gebracht. Die Schmelztemperaturen liegen bei etwa 200 bis 300 Grad Celsius. Manche Materialien benötigen einen beheizten Druckraum oder eine beheizte Druckplatte.

Stereolithografie (SLA)

Dieses Verfahren ist das älteste im Bereich des 3D-Drucks. Die Anfänge gehen auf das Jahr 1983 zurück. Bei dem Verfahren wird selektiv ein sich im flüssigen Zustand befindlicher Photopolymer, wie zum Beispiel Epoxid- oder Acrylharz, mit einem UV-Laser Schicht für Schicht ausgehärtet. Dieses Verfahren lässt sich dem sogenannten Rapid Prototyping zuordnen (Schneller Modellbau) und ist ein Übergriff für die Herstellung von einzelnen Bauteilen anhand von Konstruktionsdaten.

Selektives Lasersintern (SLS)/Selektives Laserschmelzen (SLM)

Das selektive Lasersintern wird ähnlich wie das SLA Verfahren für das Rapid Prototyping verwendet. Beim Sintern wird feinkörniges, keramisches oder metallisches Material bis kurz vor dem Schmelzpunkt des Stoffes erhitzt. Oft wird das selektive Laserschmelzen in einem Atemzug verwendet - dieses ist jedoch nicht synonym zu verwenden. Anders als beim Sintern lassen sich hier Bauteile aus Metall fertigen. Die Bauteile erfahren eine Dichte von rund 100 Prozent und besitzen dadurch mechanische Eigenschaften.

Digitale Lichtverarbeitungstechnologie (DLP)

Die Digitale Lichtverarbeitungstechnologie beziehungsweise Digital Light Processing (DLP) ist eine Methode der additiven Fertigung, bei der mit Hilfe eines Projektors Polymer-Harze gehärtet werden. Dieses Verfahren ähnelt dem Sintern sehr, so werden die Werkstücke im Wannenbad entweder eingetaucht oder herausgezogen. Über einen Projektor wird die oberste Schicht des Objekts belichtet - so wird dieses zum Erhärten gebracht.

Untersuchungen zeigen, dass sich ein paar Kerntechnologien herausgebildet haben.

Tab. 1: Meistgenutzte Technologien im 3D-Druck (Quelle: ING)

Neben sehr vielen Verfahren, die es innerhalb der additiven Fertigung gibt, sind auch die Verwendungszwecke sehr divers.

Tab. 2: Anwendungen 3D-Druck (Quelle: ING)

Wobei sich bei den Verwendungszwecken ein deutlicher Trend abzeichnet. Es geht vor allem darum, additive Funktionsteile zu entwickeln, die Bauteile ergänzen sollen. Oftmals sind die Bauteile noch sehr klein, aber vor allem in Branchen, wo kleinere Bauteile gebraucht werden, wie z. B. innerhalb der Medizintechnik, kann es sehr sinnvoll sein, additiv zu fertigen. Die Trends im Bereich der Medizintechnik sind durch Innovation geprägt.

Gautam Gupta, der Vice President Global von 3D-Systems fasst es wie folgt zusammen:

"Auf globaler Ebene durchläuft das verarbeitende Gewerbe aktuell eine Transformation, in der Unternehmen die Möglichkeiten der additiven Fertigung in ihre Arbeitsabläufe integrieren, die ursprünglich auf traditionellen Fertigungsmethoden basieren. Die Medizintechnik-Industrie bildet da keine Ausnahme und wir sehen, dass diese hochspezialisierten Hersteller nun damit anfangen, die Vorteile des 3D-Drucks bei der Gestaltung von Implantaten und Instrumenten auszuschöpfen."

3D-Druck in der Medizintechnik

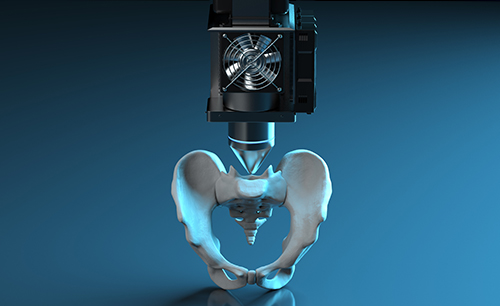

Die Medizintechnik war eine der ersten Branchen, die das Thema 3D-Druck für sich entdeckte. Ein wichtiges Stichwort ist dabei das Thema personalisierte Medizin. Durch additive Fertigungsverfahren können Hersteller sehr individuell auf die Patientenwünsche eingehen. Die Prozesse sind schon so weit fortgeschritten, dass neben der verbesserten Technik auch Preisvorteile entstanden sind. All das sind Haupttreiber für vermehrte Investitionen in dieses Segment. Vor allem in drei zentralen Bereichen hat der 3D-Druck im Bereich der Medizintechnik schon seine Praxistauglichkeit bewiesen:

- Herstellung von Prothesen

- Herstellung von Orthesen

- Herstellung von chirurgischen Instrumenten

Bei Prothesen haben schon einige Anwendungen ihren Weg in die Praxis gefunden: innere und äußere Prothesen wie künstliche Hüftgelenke, Gebisse, Hörgeräte, Arm- und Beinprothesen können mit dem 3D-Druck hochgradig individuell gestaltet werden. Der Vorteil: der Patient erhält perfekte Ersatzprodukte für seine beschädigten Körperteile. Letztlich ermöglichen die Teile aus dem 3D-Druck ein höheres Maß an Lebensqualität. Eine millimetergenaue Anpassung von Produkten ist nun möglich, letztlich sind standardisierte Prothesen immer ein Kompromiss.

Softwareentwicklung als Key Faktor

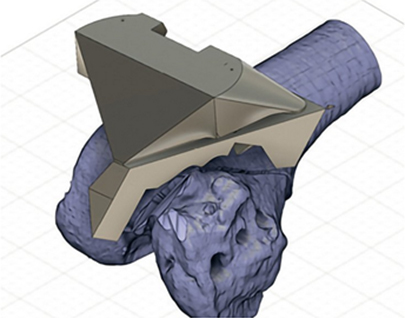

Da die Umsetzung von 3D-Druck Modellen immer auf Basis von Konstruktionsdaten erfolgt, ist die Softwareentwicklung in der Medizintechnik essenziell. Große 3D-Druck Hersteller wie EOS liefern deshalb immer schon passende Software mit, um dem Anspruch des Lösungsanbieters gerecht werden zu können. Im Zentrum steht eigentlich immer die operative Entlastung. Wirkstarke Vorteile dieser Art der Digitalisierung in der Medizintechnik sind:

- Einfacher Workflow: die reibungslose Integration in die meistgenutzten CAD-/CAM- und Simulationssoftware.

- Monitoring in Echtzeit: Überwachung von Schmelzpunkten im Pulverbett (rund um die Uhr).

- Mobilität: endgerätunabhängige Überwachung der Produktion per App.

- Benutzerfreundlichkeit: einfache Handhabe durch Übersichtlichkeit.

- Integrierbarkeit: Einbindung in Produktionsumgebungen und IT-Infrastrukturen.

Abb. 1: 3D-Template auf Basis von Konstruktionsdaten (Quelle: BDC)

Gerade für die Chirurgie sind Softwarelösungen wichtig. Hier bietet der 3D-Druck ebenfalls schon erhebliche Vorteile. Durch Implantate (z. B. innerhalb der Kieferchirurgie) ist eine erhebliche Arbeitserleichterung auf Seiten der behandelnden Ärzte eingetreten.

Organe aus dem Drucker?

Organe können tatsächlich heute schon anhand von Modellen nachgebaut werden. Auch hier entsteht eine Arbeitserleichterung für die medizinische Fachkraft. Durch den genauen Nachbau kann die Beschaffenheit eines Organs sehr genau nachvollzogen werden. Marktexperten vermuten, dass es in mittelfristiger Zukunft gelingen könnte implementierbare Organe aus dem Drucker herzustellen. Dabei wäre es notwendig, mit dem Drucker ein Collagenmodell des Organs herzustellen und es anschließend mit Stammzellen zu bepflanzen. Bis zur Zulassung ist es sicher noch ein weiter Weg, allerdings würden, bei ausgereifter Technik, Organspenden komplett überflüssig. Der Treiber "Innovation Medizintechnik" ist also noch längst nicht am Ende angekommen.

Weitere Informationen

Sie sind ein Anbieter von Medizintechnik und planen Ihre Prozesse innovativer und effizienter aufzustellen? Sie wollen einen starken Partner an Ihrer Seite, der sie berät und optimal auf die Zukunft ausrichtet? DTO unterstützt Sie dabei ein 3D-Druck Konzept zu entwickeln. Durch unser belastbares Netzwerk an Technology Scouts, bestehend aus Branchenexperten, bringen wir Sie mit Start-Ups und Ideengebern zusammen. Anhand von Markt- und Wettbewerbsanalysen erarbeiten wir, wie der Markt im Bereich 3D-Druck und Medizintechnik momentan aussieht, welche Kooperationspartner lukrativ sind und, welche Marktaktivitäten beim Wettbewerb festzustellen sind. Gehen wir diesen Weg gemeinsam.

Der Text wurde geschrieben von Kai Wichelmann